在一个小镇上,有一家名为“智造工坊”的加工机械工厂,他们专门生产各类精密零部件。但是,随着订单量的增加和产品种类的多样化,工厂管理团队逐渐感受到了生产管理方面的挑战。

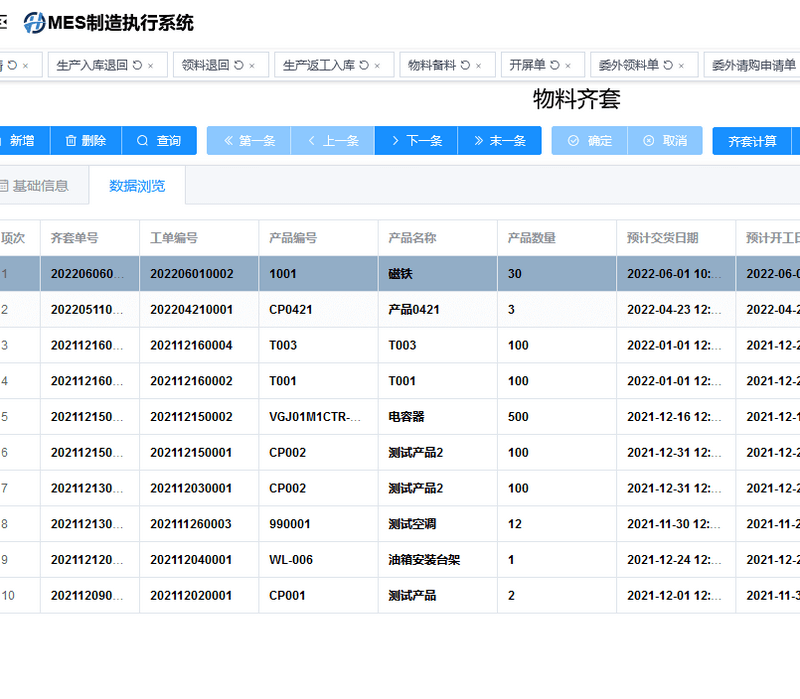

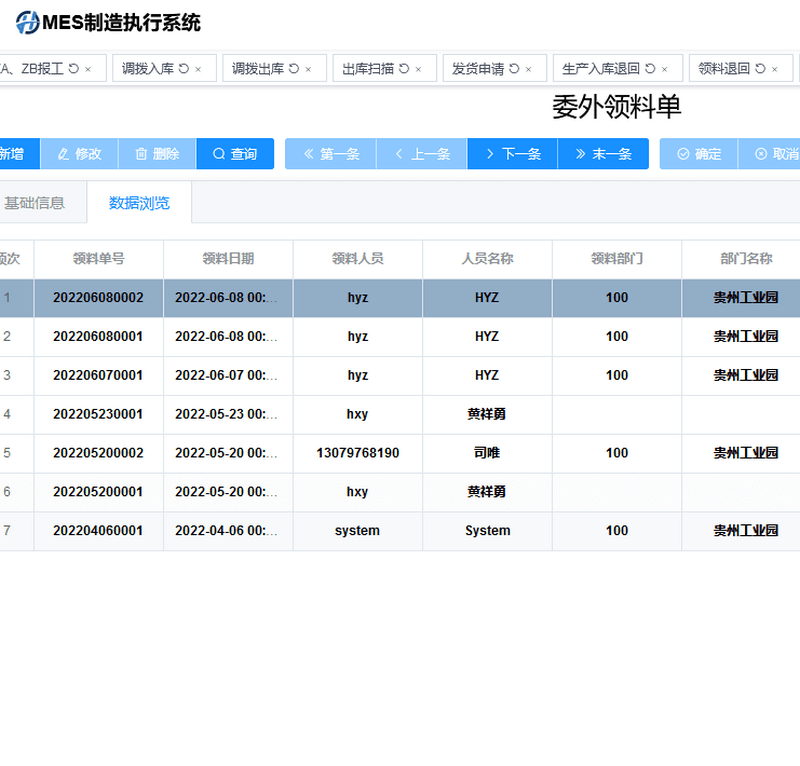

面对这一挑战,他们决定引入一个先进的MES(制造执行系统)解决方案,以提高生产效率、降低成本、优化生产流程。我作为实施工程师,受到委派,开始了这个挑战性的项目。我们的MES系统需要覆盖整个生产流程,从订单接收到产品出厂的每一个环节都要进行监控和管理。我们选择了一款灵活多变的MES软件,能够根据工厂的特点进行定制开发。

产品类型方面,工坊生产的零部件包括各种规格的齿轮、轴承、连杆等。针对不同的产品类型,我们设置了相应的生产工艺和流程。例如,对于齿轮的生产,包括铸造、热处理、车削等多个工序,每个工序都有相应的质量检验标准和生产参数。

在生产管理现状方面,工厂曾经存在着很多痛点,比如生产计划与实际产能不匹配,原材料库存管理不精准,生产过程中存在的故障不能及时发现和处理等。这些问题严重影响了工厂的运营效率和产品质量。

通过引入MES系统,这些问题得以有效解决。系统能够实时监控生产进度,根据订单情况进行排产,并自动调整生产计划;通过RFID技术,实现了原材料的自动化管理,提高了库存周转率;通过设备联网和数据分析,可以提前预警设备故障,减少停机时间。

至于工厂企业数字化转型的重点,除了引入MES系统外,还包括智能制造设备的更新换代,人工智能在生产过程中的应用,以及数据分析和人机协作等方面的提升。这些举措将进一步推动工厂的数字化转型,提升竞争力,实现可持续发展