在一个不太起眼的小城镇里,有一家名为“XXX智造包装”的企业,专注于设计、制造各种包装机械。他们以智能化、高效率和创新而闻名于业界。但是,最近,他们遇到了一些生产管理上的痛点。

他们的生产车间是一个庞大而复杂的系统,由各种不同类型的包装机械组成。管理这些机械的生产过程变得异常棘手,因为缺乏一个有效的管理系统。面对这一挑战,智造包装决定引入一个先进的MES(制造执行系统)解决方案。他们的目标是实现生产过程的数字化转型,以提高生产效率、降低成本并提升产品质量。

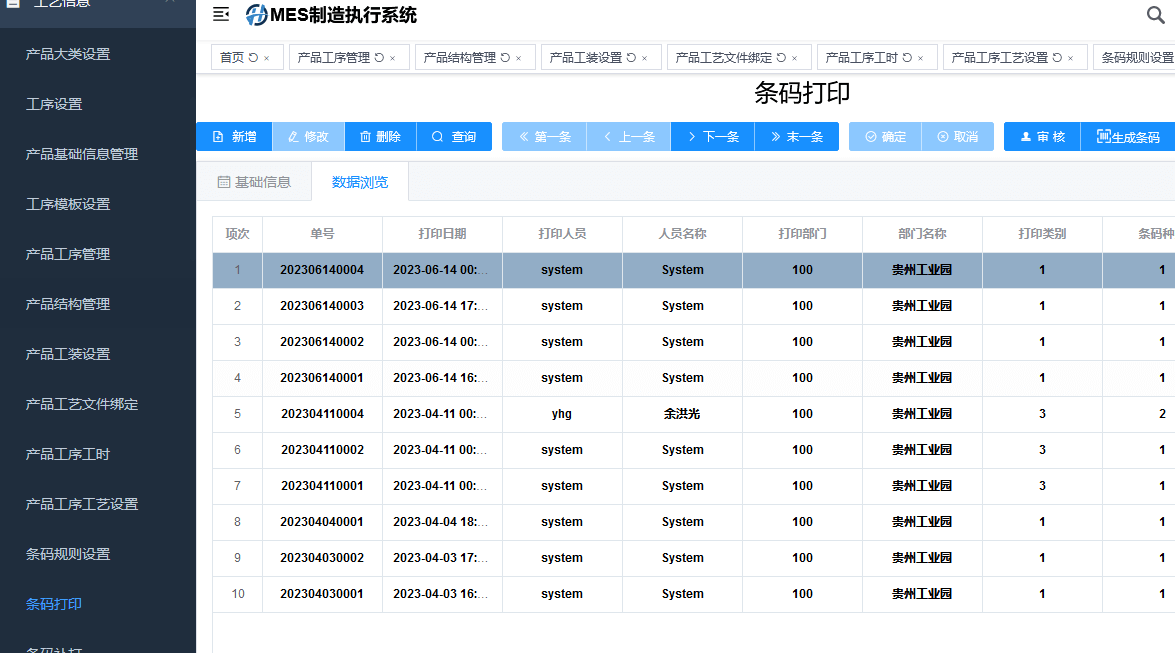

他们选择了一个全面的MES系统,它能够实时监控整个生产过程。通过该系统,他们能够追踪每台包装机械的运行状态,了解生产进度和产品质量,并及时发现并解决潜在问题。他们在产品类型方面也做了一些调整,以适应数字化转型的需要。除了传统的包装机械外,他们还开始研发智能化、自动化程度更高的产品,如智能包装机器人和自适应包装线。这些新产品不仅能够提高生产效率,还能够根据客户需求实现个性化定制。

在生产管理现状痛点方面,智造包装经常面临的问题之一是生产计划的不准确性。由于信息传递不畅、数据不准确,生产计划常常无法及时调整,导致生产过程中出现物料浪费和生产线闲置的情况。另一个痛点是质量管理方面的挑战。由于生产过程的复杂性,很难及时发现和解决产品质量问题,导致了大量的次品和客户投诉。

为了解决这些问题,智造包装实施了一套完整的MES系统。该系统能够实现生产计划的动态调整,根据实际情况及时优化生产排程,确保生产资源的最大化利用。通过数据分析和实时监控,他们能够及时发现生产过程中的异常情况,并采取相应措施,确保产品质量达到标准。

生产工艺的具体流程也得到了优化和改进。现在,整个生产过程变得更加流畅和高效,从订单接收到产品包装,每个环节都得到了精心设计和管理。智造包装还将重点放在了工厂企业的数字化转型上。除了引入MES系统外,他们还积极推进智能制造、物联网和大数据技术的应用。通过数字化转型,他们的目标是建立一个高度自动化、智能化的生产体系,提升竞争力并赢得更多客户的信任和支持。

智造包装通过引入先进的MES系统和推进数字化转型,成功解决了生产管理中的痛点,并实现了生产过程的优化和升级。他们以更高效、更智能的生产方式,不断为客户提供优质的包装解决方案,赢得了市场的认可和好评。