机械泵厂MES(制造执行系统)系统的设计和实施,需要综合考虑机械泵的种类、生产流程的复杂性以及当前生产管理中面临的问题。本文将探讨机械泵厂MES系统的关键内容,包括泵的种类、生产管理中的问题,以及通过MES系统的解决方案,以帮助提升企业的生产效率、质量控制和成本管理水平。

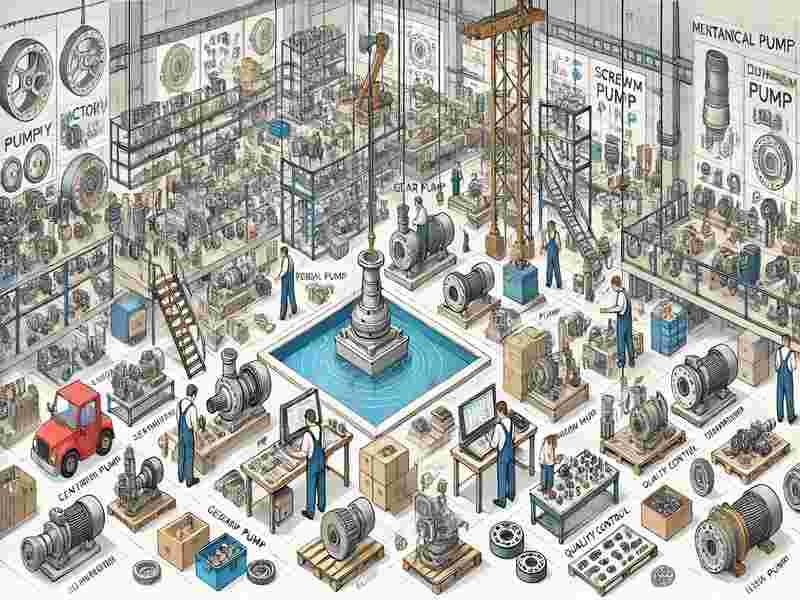

机械泵是一种通过机械作用来输送液体的设备,广泛应用于工业、农业、建筑等多个领域。根据不同的工作原理和应用场景,机械泵可以分为以下几种主要类型:

离心泵:通过叶轮旋转产生离心力来输送液体,适用于输送低粘度的清洁液体,如水、油类等。

齿轮泵:通过两个齿轮的啮合运动来输送液体,适用于输送粘度较高的液体,如润滑油、沥青等。

螺杆泵:利用螺杆的旋转来输送液体,适用于输送含有固体颗粒的液体,如污水、油泥等。

隔膜泵:通过隔膜的往复运动来输送液体,适用于输送腐蚀性液体或含有颗粒的液体。

柱塞泵:利用柱塞的往复运动来产生高压输送液体,广泛应用于石油、化工等行业。

机械泵的生产过程中,涉及零部件的加工、装配、测试、包装等多个环节,常见的生产管理问题包括:

问题:由于机械泵生产涉及大量的零部件和复杂的工艺流程,生产计划的编制和调度管理难度较大,容易导致生产周期长、产能利用率低等问题。

影响:产能浪费、交货期延误、库存积压等问题。

问题:机械泵的生产工艺复杂,对每个零部件的精度和组装质量要求高,但目前许多企业的质量管理流程较为分散,缺乏系统化的数据收集和分析。

影响:质量问题频发,返工率高,影响产品质量和客户满意度。

问题:机械泵生产中使用大量的机加工设备和测试设备,设备的故障和停机对生产的连续性影响很大,传统的设备维护方式难以实现预防性维护。

影响:设备停机率高,维修成本增加,生产效率下降。

问题:各部门之间缺乏有效的信息共享和沟通,导致生产数据无法实时传递和更新,难以支持决策层的快速响应和调整。

影响:信息不对称,决策滞后,生产管理效率低下。

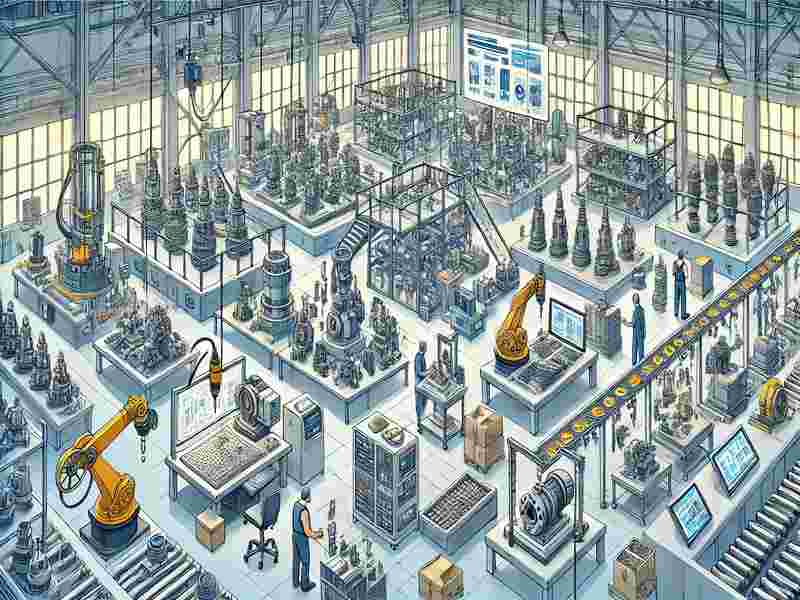

MES系统作为车间层的制造执行系统,能够实现对生产全过程的精细化管理和控制,帮助解决机械泵厂生产中的各种问题。以下是MES系统的核心解决方案:

解决方案:MES系统可以集成企业的ERP系统,根据订单需求、库存水平、生产能力等信息,自动生成生产计划,并进行动态排产和调度。

效果:提高产能利用率,缩短生产周期,降低库存成本。

解决方案:MES系统可以实现对生产全过程的质量监控和数据采集,包括零部件的质量检测、工艺参数的监控、组装过程的检测等,并生成质量追溯报告。

效果:提高产品质量的一致性和稳定性,降低返工率和客户投诉率。

解决方案:MES系统可以集成设备监控系统,实时监控设备的运行状态,建立设备的预防性维护和预测性维护计划,减少设备故障和停机时间。

效果:降低设备维护成本,提高设备的可用性和生产效率。

解决方案:MES系统可以与ERP、SCADA、WMS等其他系统进行数据集成,实现生产数据的实时共享和更新,支持管理层的快速决策和响应。

效果:消除信息孤岛,提高生产管理的协同性和透明度。

成功实施MES系统需要全面的规划和逐步推进,以下是机械泵厂MES系统的实施步骤:

需求分析与系统设计:明确企业的具体需求,设计适合的MES系统架构和功能模块。

数据集成与接口开发:与现有的ERP、SCADA等系统进行数据集成和接口开发,确保信息流畅传递。

系统测试与优化:在系统上线前,进行全面的功能测试和性能优化,确保系统稳定运行。

员工培训与系统上线:对相关员工进行培训,确保他们能够熟练使用MES系统。

持续改进与优化:根据实际运行情况和用户反馈,持续优化MES系统的功能和性能。

MES系统的实施能够有效解决机械泵厂在生产管理中面临的问题,提高生产效率、产品质量和成本管理水平。企业在实施MES系统时,需要充分考虑自身的生产特点和管理需求,进行系统的规划和优化,才能发挥MES系统的最大效益。