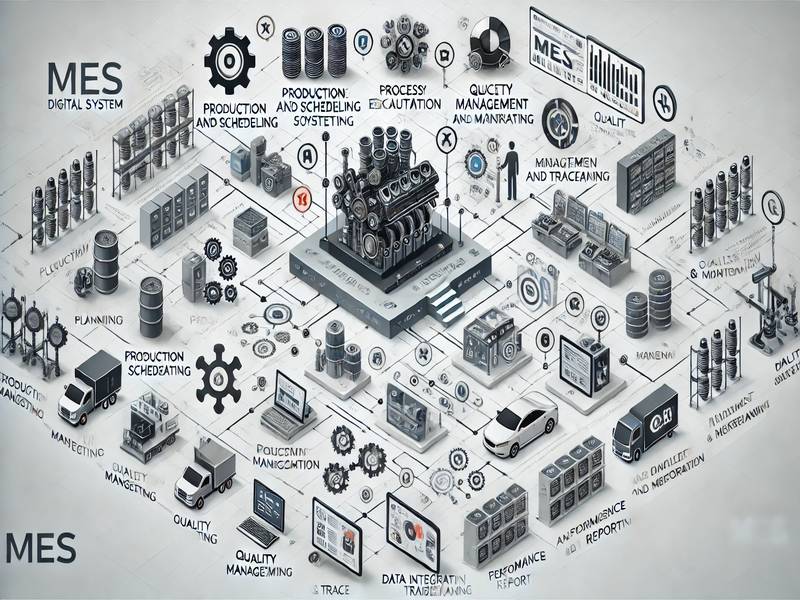

汽车发动机制造的MES(制造执行系统)数字化方案旨在通过新兴技术和数据驱动的方法优化生产管理、质量控制、设备维护和供应链协调等方面。发动机的制造过程涉及多个复杂的工序,如铸造、机加工、装配、测试等,因此需要一个高效的MES系统来实现对生产全过程的精细化管理和实时控制。以下是汽车发动机MES系统数字化方案的详细内容。

在汽车发动机制造行业中,MES系统的数字化转型目标包括:

提高生产效率:通过智能排产、优化生产调度和减少停机时间来提升工厂的整体生产效率。

提升产品质量:通过全程质量追溯和实时质量监控,减少不良品率和返工率,提高产品质量一致性。

优化设备利用率:通过设备的实时监控和预测性维护,减少设备故障和停机时间。

增强供应链协同:通过与ERP、WMS等系统的集成,实现供应链的精益化管理和生产计划的同步。

支持智能决策:通过数据采集和分析,支持管理层的快速决策和持续优化。

一个完整的汽车发动机MES系统应包括以下核心功能模块:

功能:根据订单需求、库存水平、生产能力等信息,自动生成生产计划,动态调整排产,确保资源优化配置。

效果:提高产能利用率,减少生产瓶颈,确保按时交付。

功能:实时监控铸造、机加工、装配、测试等各工序的执行情况,采集生产过程数据,分析工艺参数。

效果:实现生产过程的透明化和可控性,及时发现和解决生产异常。

功能:实现从原材料到成品的全过程质量追溯,实时监控每个工序的质量检测数据,生成质量分析报告。

效果:提高产品质量的一致性和稳定性,快速定位和处理质量问题,降低返工成本。

功能:通过IoT传感器实时监控设备状态,建立设备的预测性维护计划,减少设备故障和停机时间。

效果:延长设备寿命,降低设备维护成本,提高设备利用率和生产效率。

功能:与WMS系统集成,实现对原材料、半成品和成品的精细化管理,支持批次管理、库存盘点和物料追溯。

效果:优化库存水平,减少物料浪费和库存积压,保障生产的连续性。

功能:与ERP、SCADA、QMS等系统集成,实现生产、质量、设备、供应链等数据的实时共享和更新。

效果:消除信息孤岛,提高生产管理的协同性和决策的及时性。

功能:通过数据分析和挖掘,生成生产效率、设备利用率、产品合格率等关键绩效指标(KPI)报告,支持管理层的持续改进。

效果:实现数据驱动的管理,优化生产流程,提高企业的市场竞争力。

成功实施汽车发动机MES系统数字化方案需要全面的规划和逐步推进,以下是实施步骤与策略:

需求分析与系统规划:详细调研企业现有的生产管理流程和痛点,明确MES系统的需求,设计适合企业的MES系统架构和功能模块。

系统开发与集成:开发各个功能模块,并与ERP、WMS、QMS等系统进行数据集成,确保生产、质量、设备、仓储等数据的共享和一致性。

设备与人员数字化改造:为设备安装IoT传感器和智能终端,实现设备的实时监控和人员的数字化管理,确保数据的实时采集和监控。

系统测试与优化:在系统上线前,进行全面的功能测试和性能优化,确保系统的稳定运行,及时发现和解决潜在问题。

员工培训与系统上线:对生产、质量、设备等相关人员进行MES系统的使用培训,确保他们能够熟练掌握系统的操作,逐步实现系统上线。

数据分析与智能决策支持:建立数据分析平台和报表系统,支持管理层的智能决策和持续改进。

持续优化与改进:根据实际运行情况和用户反馈,持续优化MES系统的功能和性能,并结合最新技术进行系统升级。

通过实施汽车发动机MES系统的数字化方案,企业可以实现从生产计划、过程控制、质量管理到设备维护的全流程数字化和智能化,提高生产效率、产品质量和客户满意度,增强市场竞争力。数字化转型是一项系统工程,需要企业结合自身特点和需求,合理制定实施策略,分阶段推进,才能实现长期的可持续发展和效益提升。