换热、制冷设备行业的WMS仓储系统解决方案旨在提升WMS仓储效率和管理水平,确保换热和制冷设备及零部件的妥善存放和快速出入库。该行业的产品种类繁多,包括热交换器、冷凝器、空调设备等,这些产品对WMS仓储空间和管理要求较高。通过WMS仓储管理系统,可以有效应对这些挑战,提高仓库运营效率和整体竞争力。

换热、制冷设备的原材料主要包括:

· 金属材料:如铜材、铝材、不锈钢等,用于制造设备的框架和部件。例如,一个大型热交换器的主要结构由不锈钢制造,重量约为1吨。

· 电子元件:如压缩机、电动机、电路板等,用于设备的驱动和控制系统。例如,空调设备的压缩机重量约为50公斤,电路板尺寸为30x20厘米。

· 塑料和复合材料:如PVC、PU等,用于设备外壳和某些零部件。例如,冷凝器的外壳由PVC制成,重量约为10公斤。

· 制冷剂和润滑油:如R134a、R410a等制冷剂和专用润滑油,用于设备的制冷和维护。例如,每个设备需使用5公斤制冷剂和1升润滑油。

换热、制冷设备的生产加工流程主要包括以下几个步骤:

1. 原材料准备:根据生产计划,准备所需的金属材料、电子元件、塑料和复合材料、制冷剂和润滑油。例如,为生产一个大型热交换器,需准备1吨不锈钢、50公斤压缩机、10公斤PVC、5公斤制冷剂和1升润滑油。

2. 金属加工:对金属材料进行切割、焊接、表面处理,制造设备的框架和部件。例如,使用数控机床对不锈钢进行加工,确保精度达到±0.1毫米。

3. 电气系统组装:将电子元件安装到设备的电气系统中,确保其正常运行。例如,将压缩机、电路板、电缆等安装到位,并进行电气测试。

4. 塑料和复合材料加工:对塑料和复合材料进行成型和处理,制造设备的外壳和零部件。例如,使用注塑机对PVC进行成型,制造出符合尺寸要求的外壳。

5. 组装:将各部件进行组装,确保结构稳固,性能良好。例如,按照生产流程将框架、电气系统、外壳等进行组装,确保各部件紧密连接。

6. 测试:对组装好的设备进行性能测试,确保其达到设计要求的工作效率和稳定性。例如,进行制冷性能和运行稳定性测试,确保设备在高效运行时达到标准。

7. 包装:对合格的产品进行包装,准备入库。例如,使用防震包装材料对设备进行保护,并标明型号和批次信息。

传统的纸质化管理对WMS仓储人员的影响:

· 效率低下:手工记录和纸质管理需要大量的时间和人力,导致工作效率低下。例如,入库和出库的记录需要手工填写,盘点时需要人工核对,耗时耗力。

· 错误频发:手工操作容易出错,数据准确性低。例如,记录错误、数据遗漏等问题导致库存数据不准确,影响管理决策。

· 信息滞后:纸质记录的信息更新慢,无法实时掌握库存情况。例如,仓库管理人员需要花费大量时间整理和汇总数据,导致信息滞后。

· 难以追踪:纸质记录难以追踪和查询历史数据。例如,查询某个零部件的库存情况需要翻阅大量纸质档案,效率低下。

解决方案:

· 数字化转型:引入WMS仓储管理系统(WMS),实现库存管理的数字化和自动化。通过条码和RFID技术,实现对库存的精准管理和实时追踪,确保库存数据的准确性。

· 自动化设备:引入自动导引车(AGV)、传送带等自动化物流设备,提高进出库效率,减少人工成本。例如,使用AGV搬运重量超过1吨的设备,减少人力消耗。

· 环境监控设备:安装环境监控设备,实时监控仓库的温湿度,确保存储环境符合要求。例如,仓库内安装温湿度传感器,超出设定范围时自动报警。

· 数据可视化:通过电子看板实时显示库存、订单处理和设备状态,提高WMS仓储管理的透明度和效率。例如,实时显示各类换热、制冷设备和零部件的库存数量,确保库存管理的准确性和及时性。

为了确保换热、制冷设备制造过程中的原材料库存管理更加高效和准确,可以采取以下几种管理办法:

1.

定量库存管理

2.

o 设定安全库存量:根据历史使用数据和生产需求,设定各类原材料的安全库存量。例如,铜材的安全库存量设定为30吨,铝材为20吨,确保不会因缺料而影响生产。

o 定期检查库存:仓库管理员每天对关键原材料的库存进行检查,确保库存量在安全范围内。例如,每周一检查不锈钢库存量,记录当前库存并与安全库存量对比。

o 自动补货系统:WMS系统中设置自动补货触发点,当库存量低于安全库存量时,系统自动生成采购订单并通知采购部门。例如,当铜材库存量低于30吨时,系统自动生成采购订单。

3.

先进先出(FIFO)管理

4.

o 标识库存批次:所有入库的原材料按照到货日期进行批次标识,并在WMS系统中记录。例如,2024年7月1日到货的铝材标识为批次20240701。

o 按批次管理库存:出库时按照先进先出的原则进行管理,优先使用较早批次的原材料,避免材料过期或积压。例如,在生产中优先使用批次20240701的铝材。

o 系统提醒:WMS系统中设置提醒功能,通知仓库管理员对即将过期的原材料进行处理。例如,系统提醒某批次的制冷剂在一个月内过期,需要尽快使用或处理。

5.

条码和RFID技术

6.

o 条码管理:所有原材料入库时均贴上条码标签,并在WMS系统中录入相关信息,包括批次、数量、存放位置等。例如,一卷PVC材料入库时贴上条码标签,并在系统中录入相关信息。

o RFID技术:对于高价值或关键原材料,采用RFID标签进行管理,实时跟踪库存位置和数量。例如,每个压缩机上安装RFID标签,系统实时记录其位置和状态。

o 快速盘点:利用条码扫描器或RFID读写器进行快速盘点,提高盘点效率和准确性。例如,月末利用RFID读写器进行库存盘点,几分钟内完成全仓库盘点。

7.

环境监控

8.

o 温湿度监控:在仓库内安装温湿度传感器,实时监控环境参数,确保原材料存储环境符合要求。例如,仓库温度控制在20-25摄氏度,湿度控制在40%-60%。

o 自动报警系统:当环境参数超出设定范围时,系统自动报警并通知仓库管理员进行处理。例如,当湿度超过60%时,系统自动报警并通知管理员开启除湿设备。

o 定期维护:对环境监控设备进行定期维护,确保其正常运行。例如,每月检查温湿度传感器的工作状态,确保数据准确可靠。

公司背景 O公司是一家大型换热、制冷设备制造商,主要生产热交换器、冷凝器和空调设备。以前,O公司的WMS仓储管理主要依赖手工操作和纸质记录,导致库存管理混乱、效率低下、误差频繁。为提升管理水平,O公司决定引入WMS仓储管理系统(WMS)。

取得的成效

1. 库存准确率提升:引入WMS系统后,O公司的库存准确率从70%提升至98%,大大减少了库存差异。

2. 订单处理效率提高:通过自动化物流设备和实时库存管理,订单处理时间从5天缩短至2天,客户满意度明显提升。

3. 仓库利用率提高:优化仓库布局和存储空间,仓库利用率从50%提升至80%,有效降低了WMS仓储成本。

4. 人工成本降低:自动化物流设备的引入减少了人工搬运和操作的需求,人工成本降低了35%。

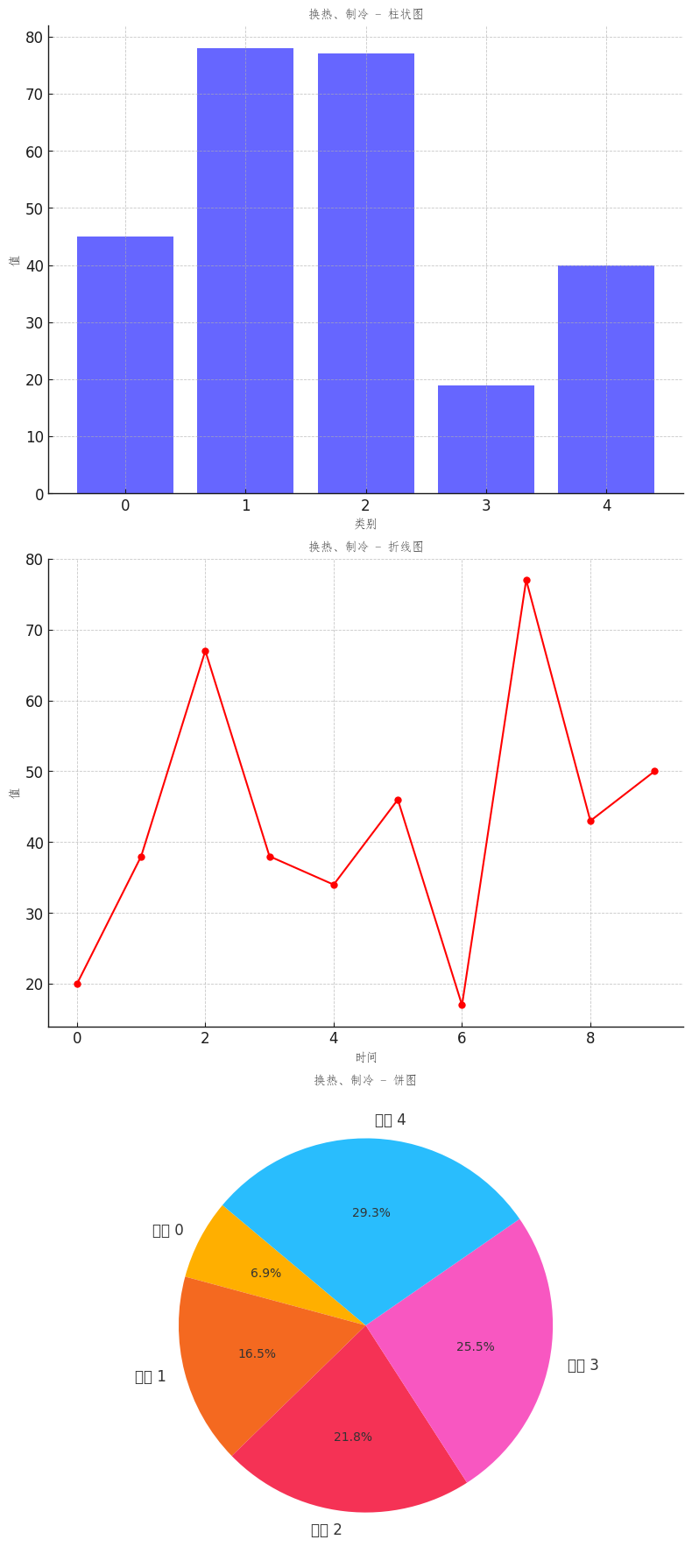

5. 数据可视化:通过电子看板实时显示库存、订单处理和设备状态,提高了WMS仓储管理的透明度和效率。

1.

库存看板

2.

o 实时显示各类换热、制冷设备和零部件的库存数量。例如,显示当前有500个热交换器、300个冷凝器和2000个空调零部件。

o 库存警戒线提醒,防止缺货或过量积压。例如,当某零部件库存低于100个时自动报警。

o 库存周转率统计,帮助优化库存管理策略。例如,显示热交换器的年周转率为1次,空调零部件的周转率为2次。

3.

订单处理看板

4.

o 今日订单数量和处理进度,确保订单及时处理。例如,显示今日收到15个订单,已完成12个,剩余3个在处理中。

o 未处理订单提醒,防止订单延误。例如,某订单超过24小时未处理,系统自动发出提醒。

订单分类统计,便于分析不同产品的销售情况。例如,显示热交换器订单占总订单的40%,冷凝器占30%。